Generale

Aumenta il coefficiente di attrito

Ridurre le dimensioni dei componenti e migliorare la trasmissione delle forze è una tendenza in atto in molti settori.

Più il coefficiente di attrito viene ottimizzato, più il design delle due parti di contatto può essere miniaturizzato e quindi più leggero. L’aumento del coefficiente di attrito contribuisce quindi in modo decisivo al risparmio di energia e materiali in un’ampia gamma di settori.

Dai telai e altri componenti dei veicoli, ai macchinari, all’energia eolica, alla robotica di precisione e alle applicazioni aerospaziali, puoi aumentare significativamente le prestazioni del tuo sistema ottenendo un coefficiente di attrito statico fino a 5 volte superiore, riducendo al contempo le dimensioni dei componenti grazie all’utilizzo di bulloni e dispositivi di fissaggio più piccoli e leggeri.

FUNZIONAMENTO

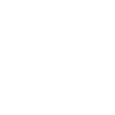

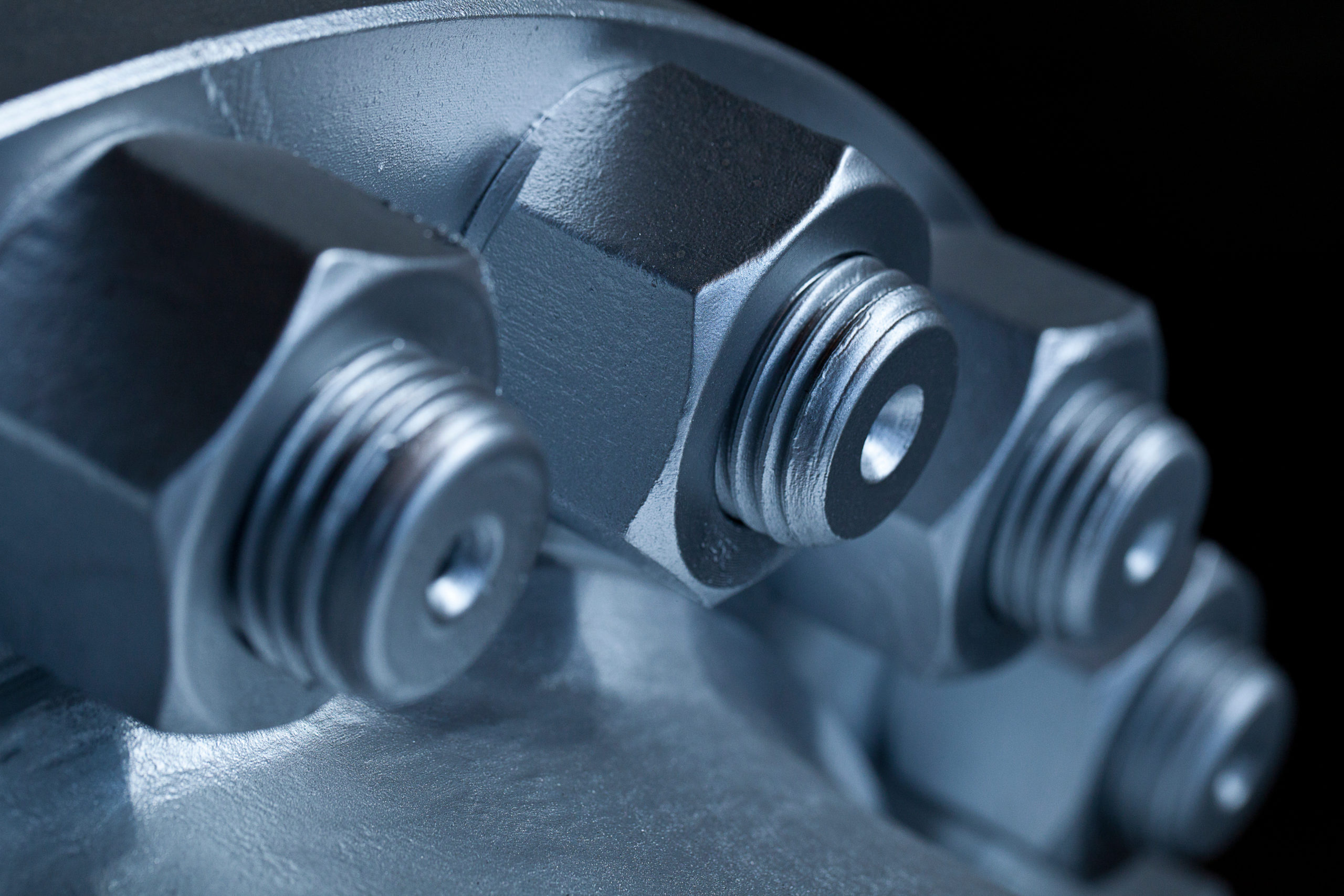

I DIANIP Friction shims sono lastre metalliche sottili, precise ed elastiche, rivestite da un sottile strato di nichel che incorpora diamanti. Le parti sono generalmente spesse solo un decimo di millimetro, pesano meno di un grammo e non richiedono alcuna modifica al progetto del sistema.

L’utilizzo di una Friction shim permette di alleggerire un gruppo meccanico riducendone la complessità e rappresenta una soluzione economicamente vantaggiosa.

Applicazioni dei friction shims

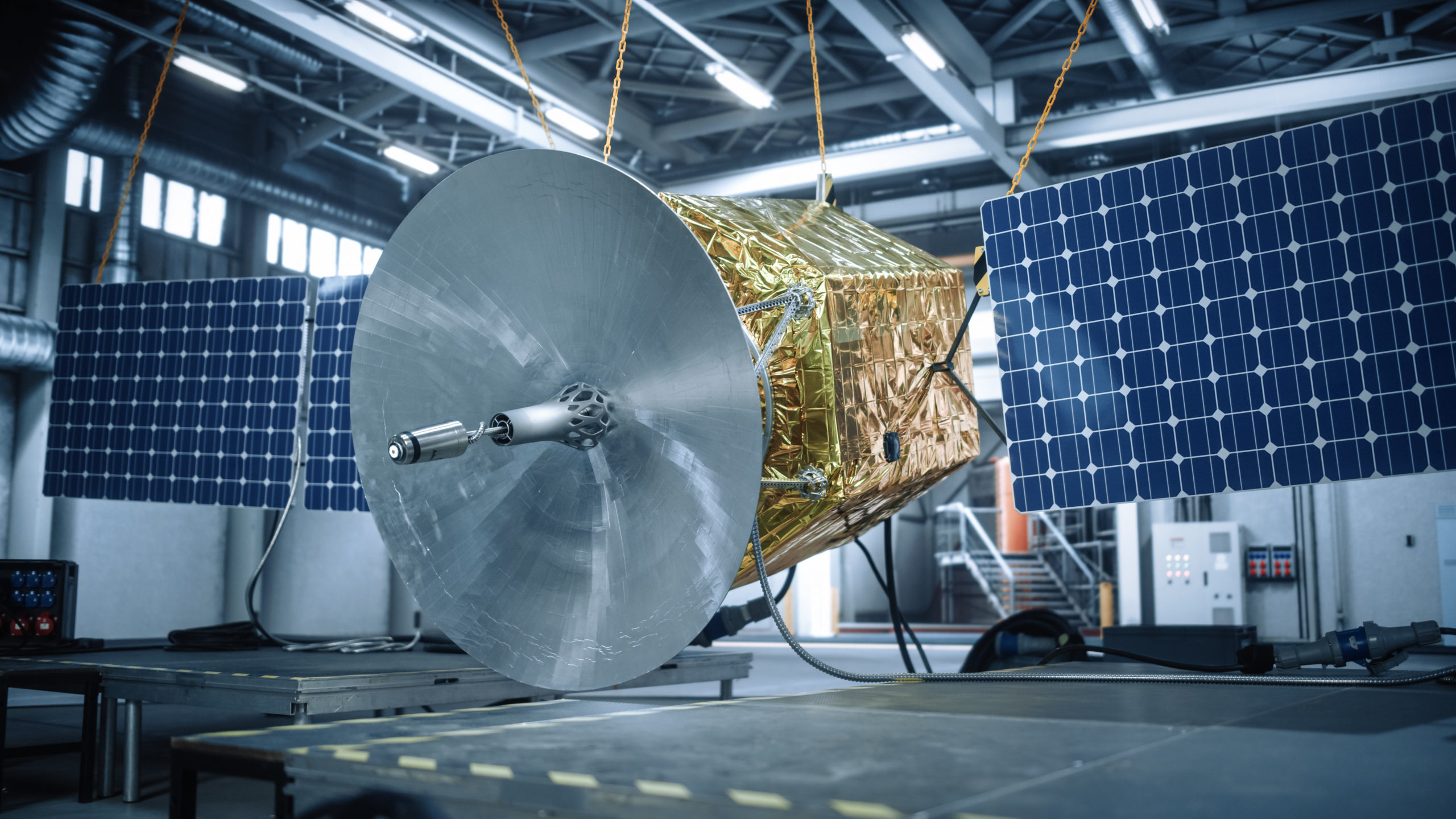

Industria aerospaziale

Non c’è altro settore in cui la riduzione del peso e delle dimensioni è più importante che nelle applicazioni spaziali. Per questo motivo, i DIANIP friction shims sono la soluzione perfetta per ridurre efficacemente le dimensioni e aumentare le prestazioni.

Come funziona?

I DIANIP Friction shims sono lastre metalliche sottili, precise ed elastiche, rivestite da un sottile strato di nichel che incorpora diamanti. Le parti sono generalmente spesse solo un decimo di millimetro, pesano meno di un grammo e non richiedono alcuna modifica al progetto del sistema. L’utilizzo di un distanziatore ad attrito permette di alleggerire un gruppo meccanico riducendone la complessità e rappresenta una soluzione tanto affidabile quanto economica.

Dai razzi ai satelliti, i distanziatori DIANIP sono utilizzati in una vasta gamma di applicazioni. In grado di resistere a condizioni estreme, proteggono e rinforzano i punti critici del sistema come l’allentamento o lo slittamento, riducendo il rischio di guasti.

I nostri DIANIP friction shims possono essere utilizzati nella struttura stessa dei satelliti, così come su cilindri rotanti, bracci robotici e specchi di telescopi spaziali.

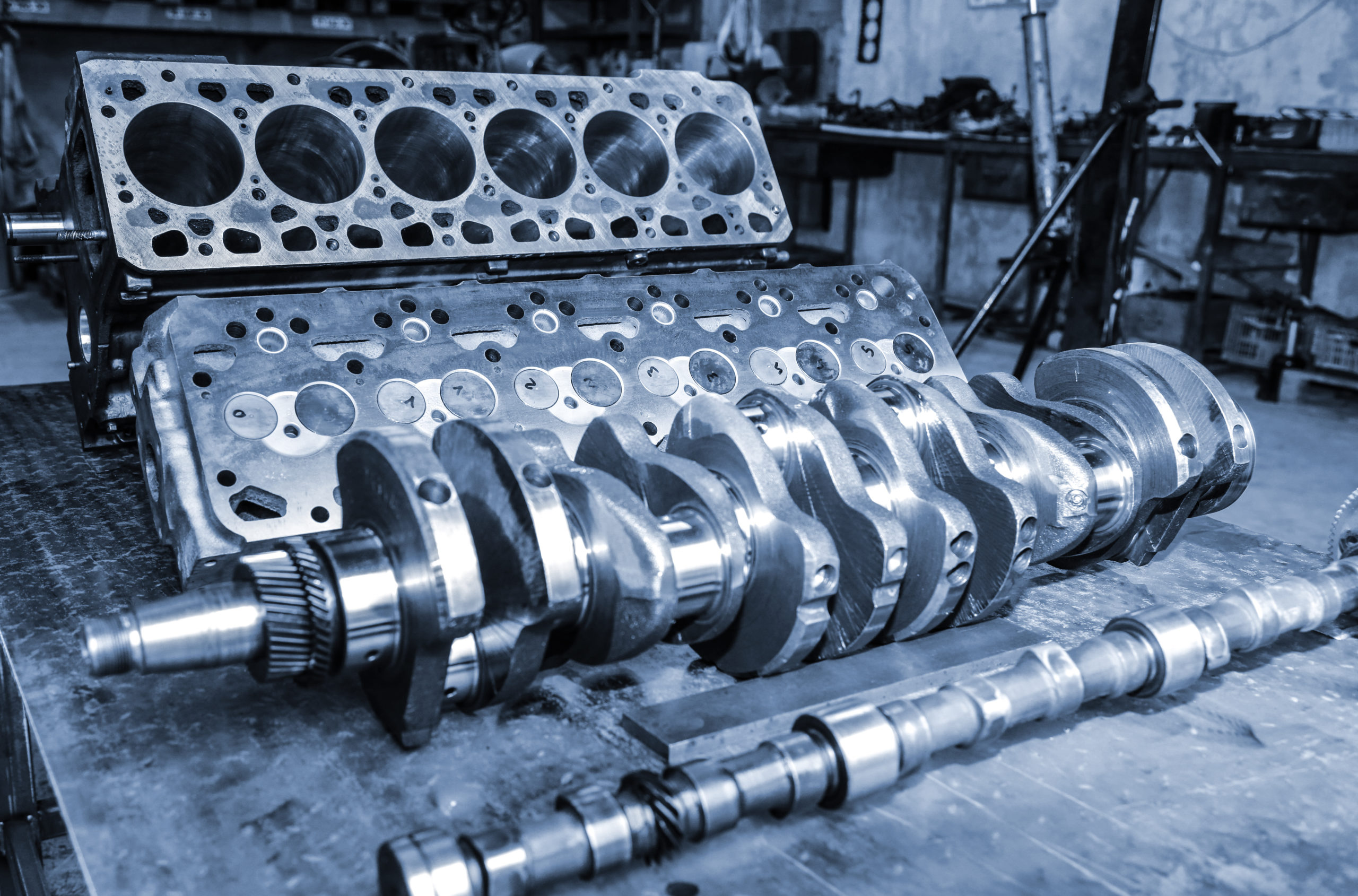

Industria automobilistica

L’industria automobilistica utilizza i DIANIP friction shims per aumentare l’efficienza grazie all’adesione fornita dai diamanti, consentendo di trasmettere potenze più elevate e proteggendo l’assemblaggio dai carichi di taglio nelle giunzioni bullonate.

La miniaturizzazione dei motori per ridurre il consumo di carburante o di energia e l’aumento del coefficiente di attrito per rafforzare la trasmissione di coppie più elevate sono le sfide a cui possono rispondere i DIANIP friction shims.

Come funziona?

I DIANIP friction shims sono utilizzati anche nel motore tra l’albero motore, il pignone e lo smorzatore di vibrazioni torsionali, sull’albero a camme e nelle connessioni tra i cambi. Possono anche essere utilizzati nel telaio come supporto per le sospensioni o come supporto per la barra dello sterzo sul sottotelaio.

In alcuni casi, i distanziali ad attrito possono essere utilizzati insieme ad altri tipi di fissaggio meccanico, come bulloni o viti, per fornire ulteriore stabilità e ridurre o eliminare i movimenti o i giochi indesiderati tra i componenti meccanici. L’obiettivo è quello di ridurre il rumore e le vibrazioni in tutto il veicolo, migliorando così il comfort dei passeggeri.

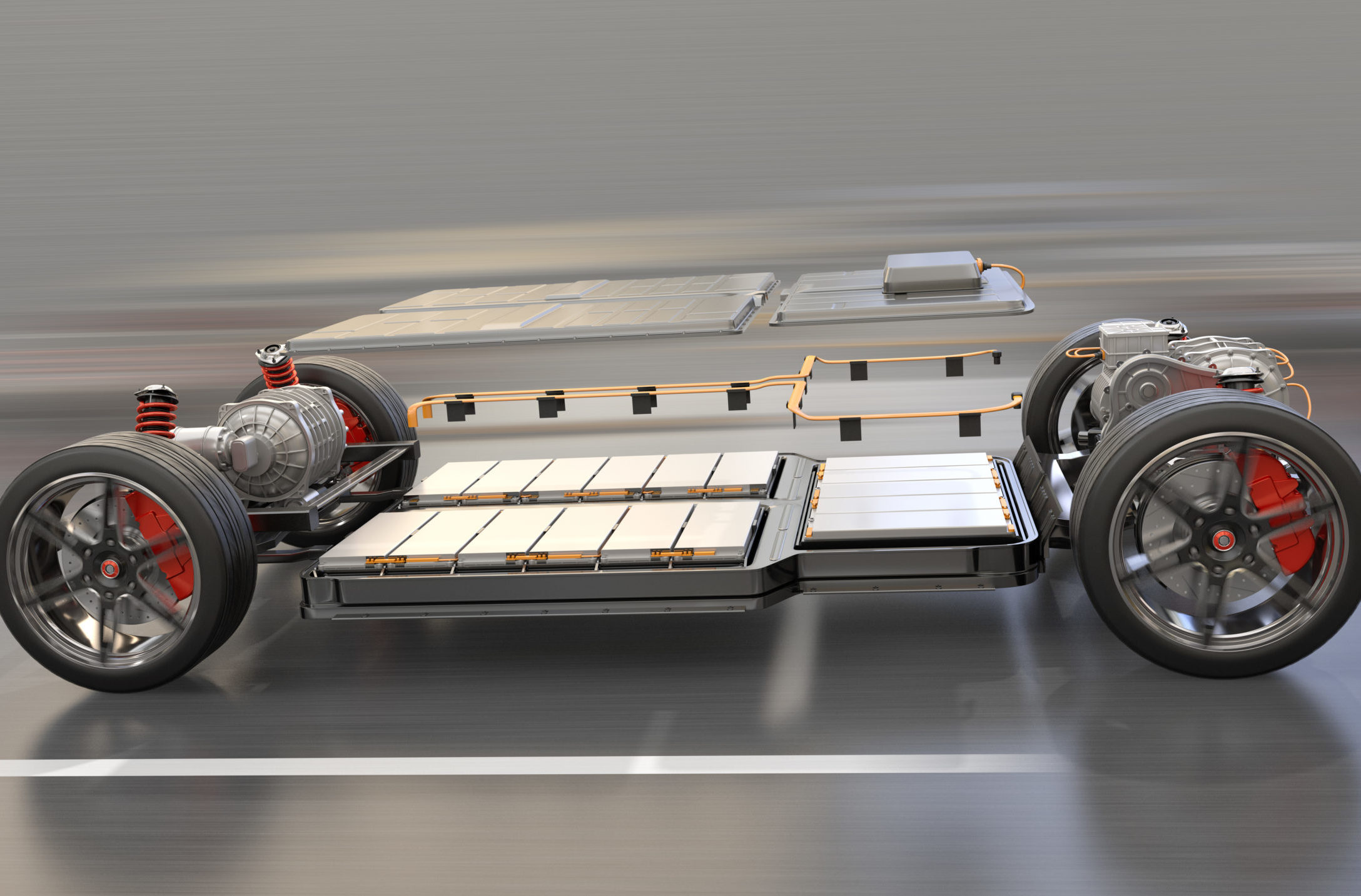

Con lo sviluppo dei veicoli ibridi ed elettrici, la sfida di ridurre il peso e le dimensioni è diventata ancora più pressante. I distanziali ad attrito offrono una soluzione semplice, performante ed economica.

Il rapido sviluppo dell’elettrificazione dei veicoli, così come delle loro prestazioni, richiede soluzioni di montaggio in grado di sopportare sollecitazioni sempre maggiori. I DIANIP friction shims aumentano la resistenza degli attacchi tra il telaio e le batterie. Il tutto riducendo le dimensioni e il peso del sistema, grazie soprattutto alla miniaturizzazione degli elementi di fissaggio.

Aumenta facilmente la stabilità e la resistenza quando si monta/assembla le batterie dei veicoli elettrici senza modificare il design o aggiungere altri fissaggi meccanici.

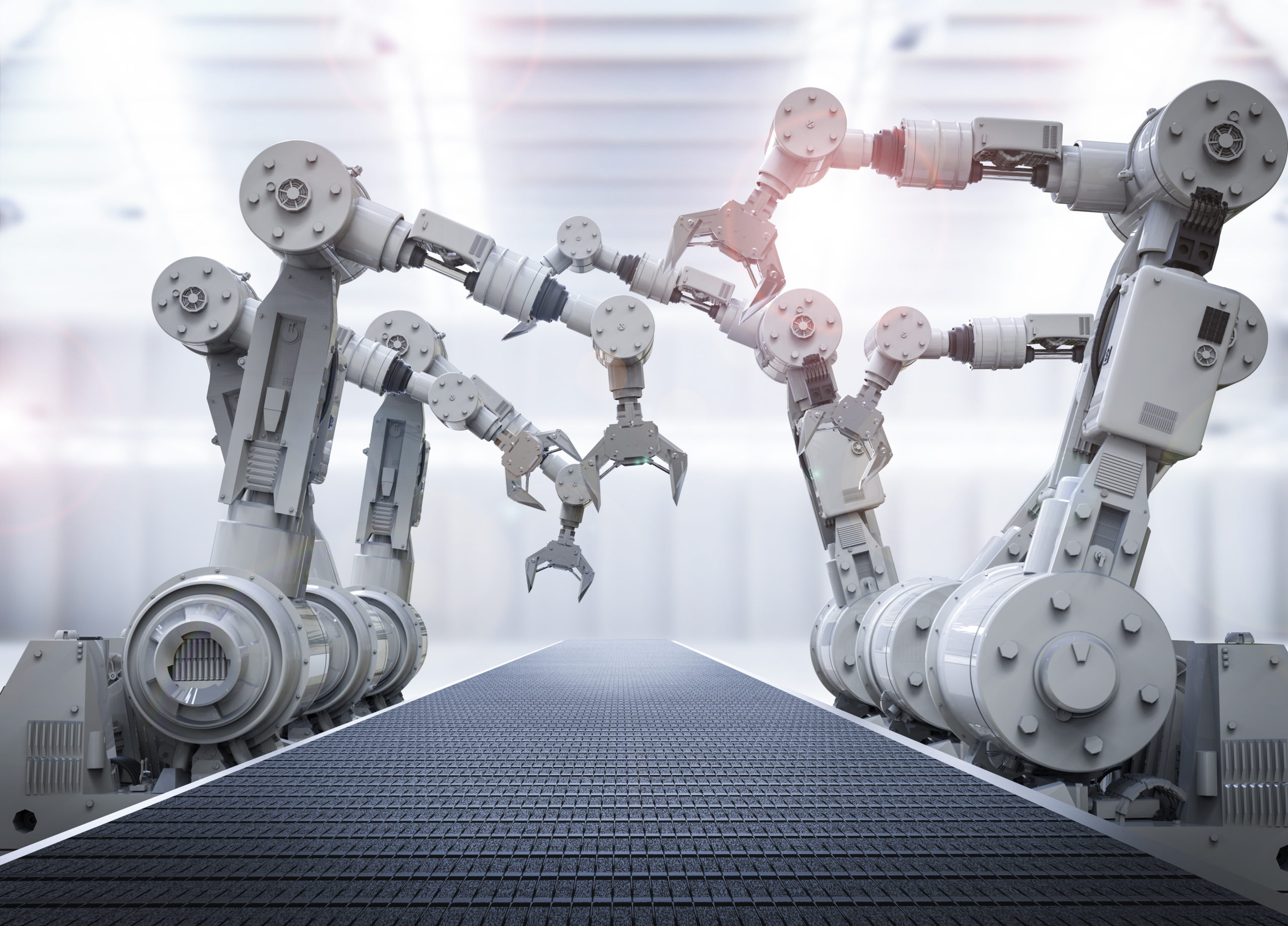

Industria robotica

Oggi la robotica è sempre più parte integrante del mondo industriale. Questi robot puntano alla precisione e all’efficienza e richiedono soluzioni affidabili per aumentare le prestazioni riducendo le vibrazioni e le dimensioni dei componenti.

Come funziona?

I DIANIP friction shims sono utilizzati principalmente negli effettori finali, nei giunti/collegamenti e nelle pinze dei robot. Spesso vengono installati in spazi ristretti, il che offre il vantaggio di essere miniaturizzati. Inoltre, l’aumento della velocità, dell’accelerazione e delle vibrazioni a cui sono sottoposti questi bracci robotici significa che l’aumento del coefficiente di attrito è una variabile fondamentale in questo settore.

Che si tratti di robot articolati su linee di produzione industriali, robot umanoidi, cobot o robot ibridi, i nostri distanziatori ad attrito sono utilizzati in molti settori della robotica.

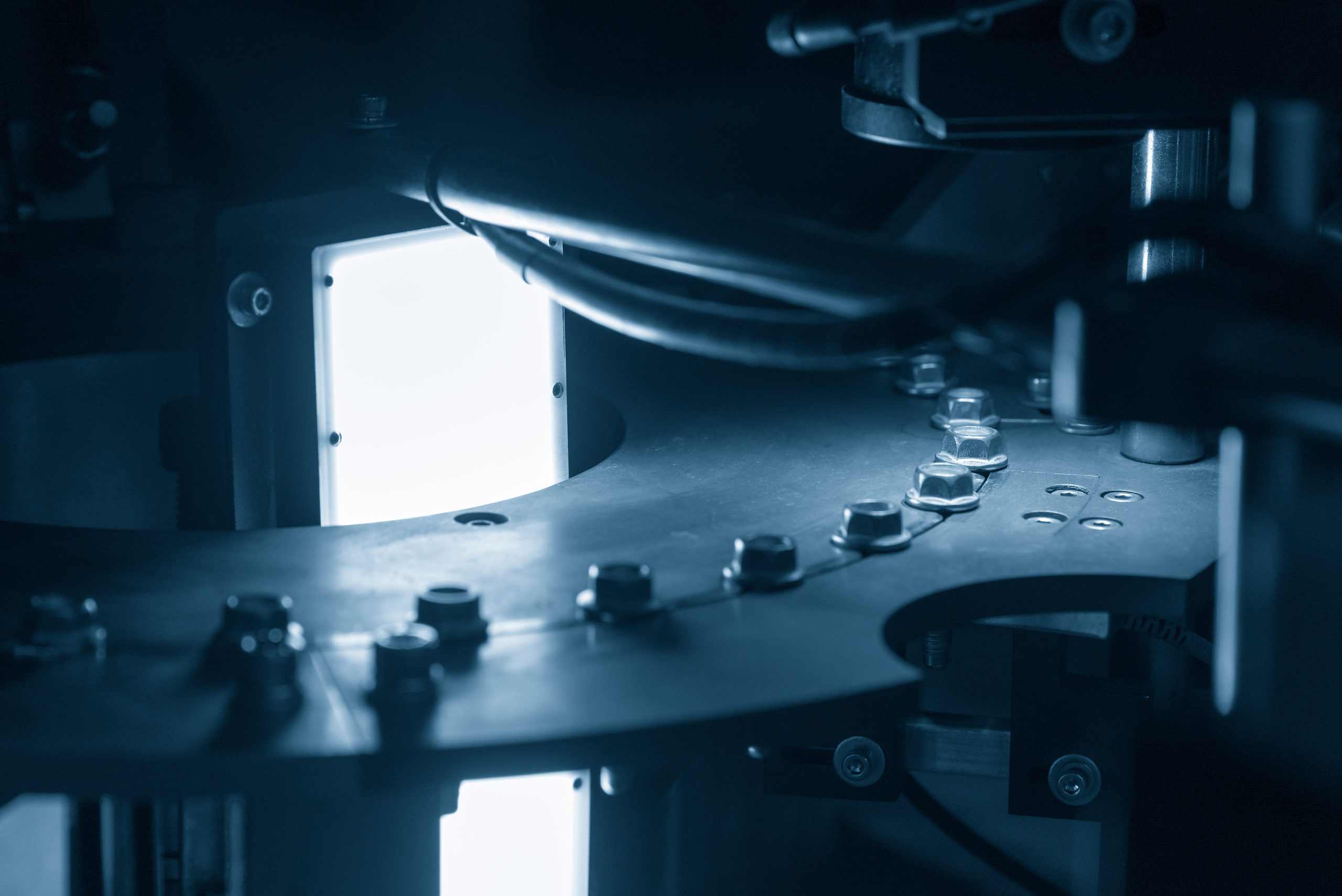

Industria dei macchinari

Aumentare il coefficiente di attrito di una superficie può essere molto utile in alcuni settori dell’industria meccanica, come la presa o il bloccaggio di una parte mobile in una posizione definita.

Come funziona?

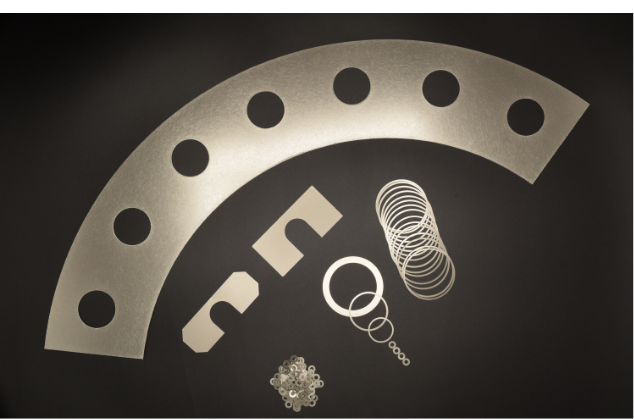

I DIANIP friction shims migliorano il coefficiente di attrito, consentendo un migliore trasferimento della forza. La matrice di nichel elettrolitico, in cui sono incorporate particelle di diamante di dimensioni definite, consente di ottenere un’elevata rugosità superficiale per trasmettere coppie di forza elevate senza danneggiare la parte guidata.

Sia nell’industria energetica che in quella mineraria o dei macchinari, i nostri distanziatori consentono la miniaturizzazione e la riduzione del consumo energetico grazie all’aumento del coefficiente di attrito.

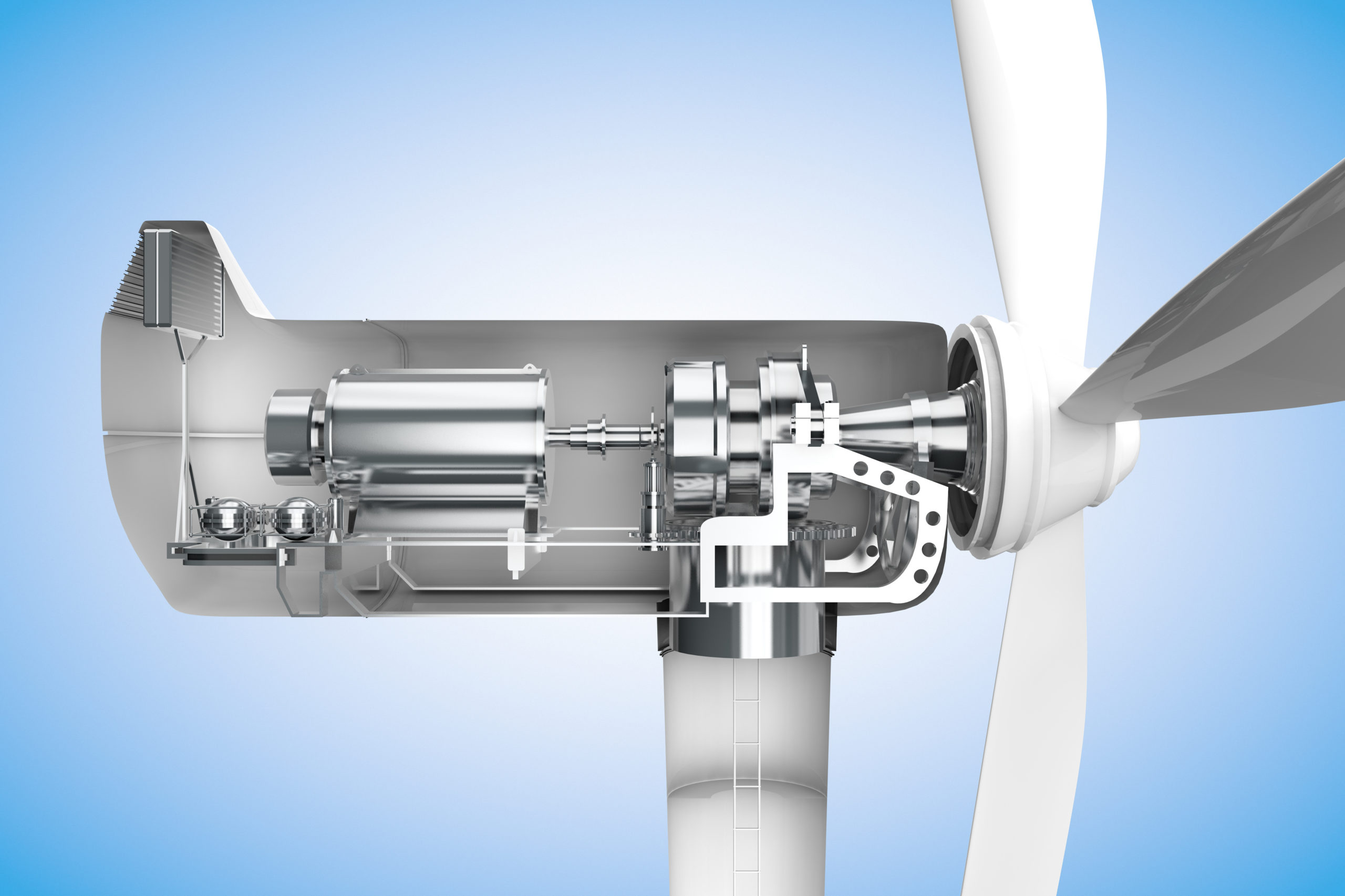

Energia eolica e idrica

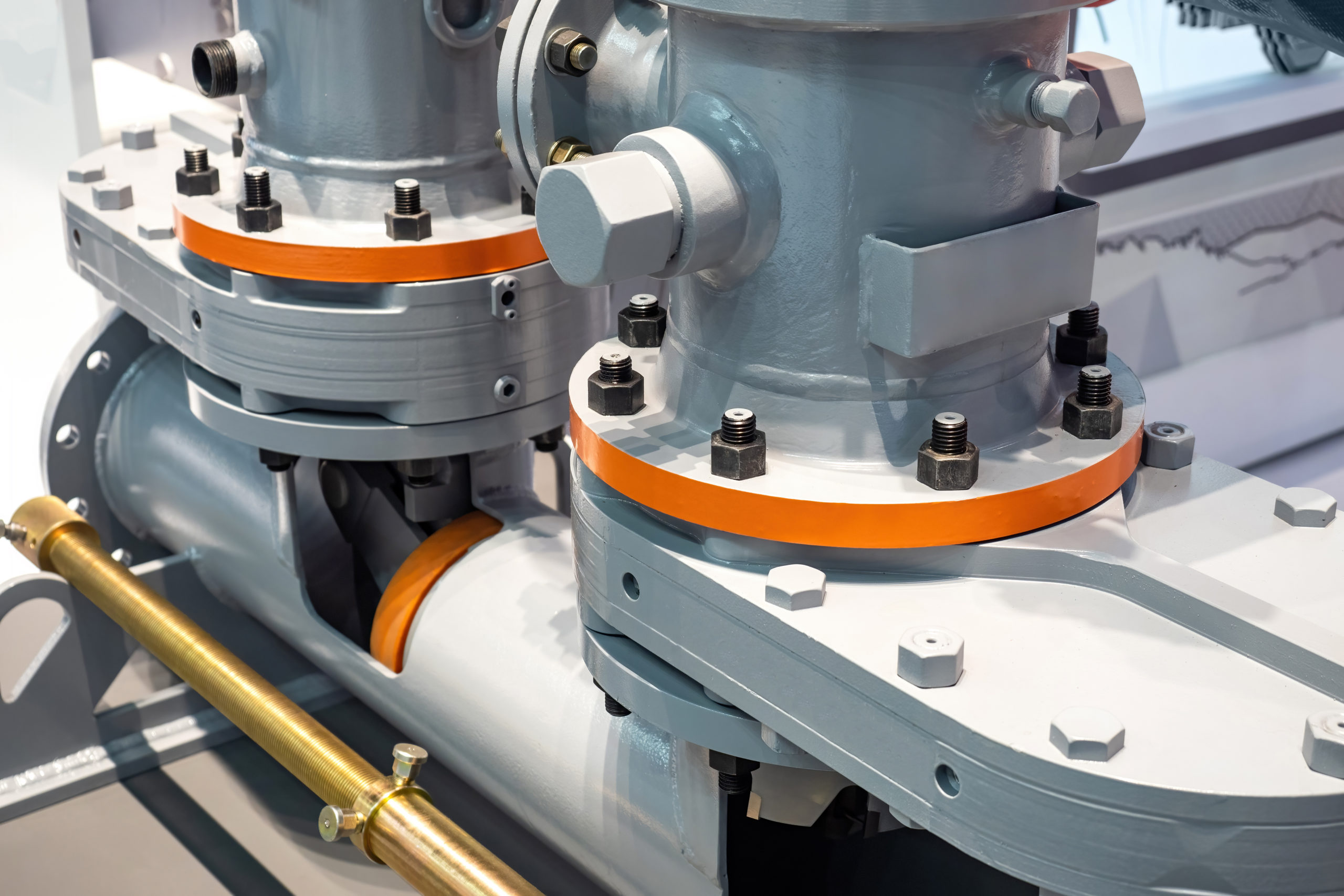

In generale, per trasmettere coppie più elevate nelle flange o negli alberi di trasmissione, i componenti o il sistema di fissaggio devono essere ingranditi o moltiplicati. Questo avrà un impatto sulle dimensioni e sul peso, aumentando il costo del sistema nel suo complesso.

Come funziona?

Un approccio migliore consiste nell’utilizzare i DIANIP friction shims per ridurre il peso e le dimensioni dei collegamenti tra l’albero e il mozzo del rotore di una turbina eolica. Riducendo le dimensioni di questi gruppi si aumenta la trasmissione della potenza massima, si riduce il numero di bulloni nelle connessioni flangiate e quindi si ottengono prestazioni migliori con un gruppo più piccolo. L’obiettivo è aumentare il coefficiente di attrito tra i componenti invece di aumentarne le dimensioni.

I DIANIP friction shims sono utilizzati in diverse applicazioni all’interno di una turbina eolica, come ad esempio: la flangia di connessione tra l’albero principale e la scatola degli ingranaggi, la flangia di connessione tra le pale del rotore e il mozzo, la connessione tra il motore del passo e il mozzo e all’interno della scatola degli ingranaggi.

Vantaggi

L’aumento della funzionalità delle parti meccaniche ottimizza le proprietà critiche e offre i seguenti vantaggi:

Aumenta il coefficiente

di attrito

Trasmissione della coppia più elevata

Nessuna modifica al sistema

Peso e dimensioni di assemblaggio ridotti

Aumentare il margine di sicurezza

Riduzione del rumore

Facile da assemblare e sostituire

Proprietà

| Informations | Dianip G10 | Dianip G13 | Dianip G25 | Dianip G35 | Dianip G50 |

|---|---|---|---|---|---|

| Taille moyenne des particules | 10 μm | 13 μm | 25 μm | 35 μm | 50 μm |

| Dureté de la matrice NiP | 400-600 HV 0.1 | 400-600 HV 0.1 | 400-600 HV 0.1 | 400-600 HV 0.1 | 400-600 HV 0.1 |

| Épaisseur de la matrice NIP | 6-10 μm | 8-12 μm | 15-19 μm | 19-27 μm | 28-36 μm |

| Épaisseur totale du revêtement | 15 μm ± 10 μm | 17.5 μm ± 10 μm | 30 μm ± 10 μm | 45 μm ± 15 μm | 65 μm ± 25 μm |

| Épaisseur totale (entretoise brute 100μm) | 130 μm ± 20 μm | 135 μm ± 20 μm | 160 μm ± 20 μm | 190 μm ± 30 μm | 230 μm ± 50 μm |

Caratteristiche comuni

| Forme | Selon demande du client |

| Couleur | Gris argenté métallisé |

| Substrat | Acier ressort |

| Épaisseur de l’entreroise | Découpe laser/Etampage |

| Matière de la matrice | Alliage de nickel et phosphore |